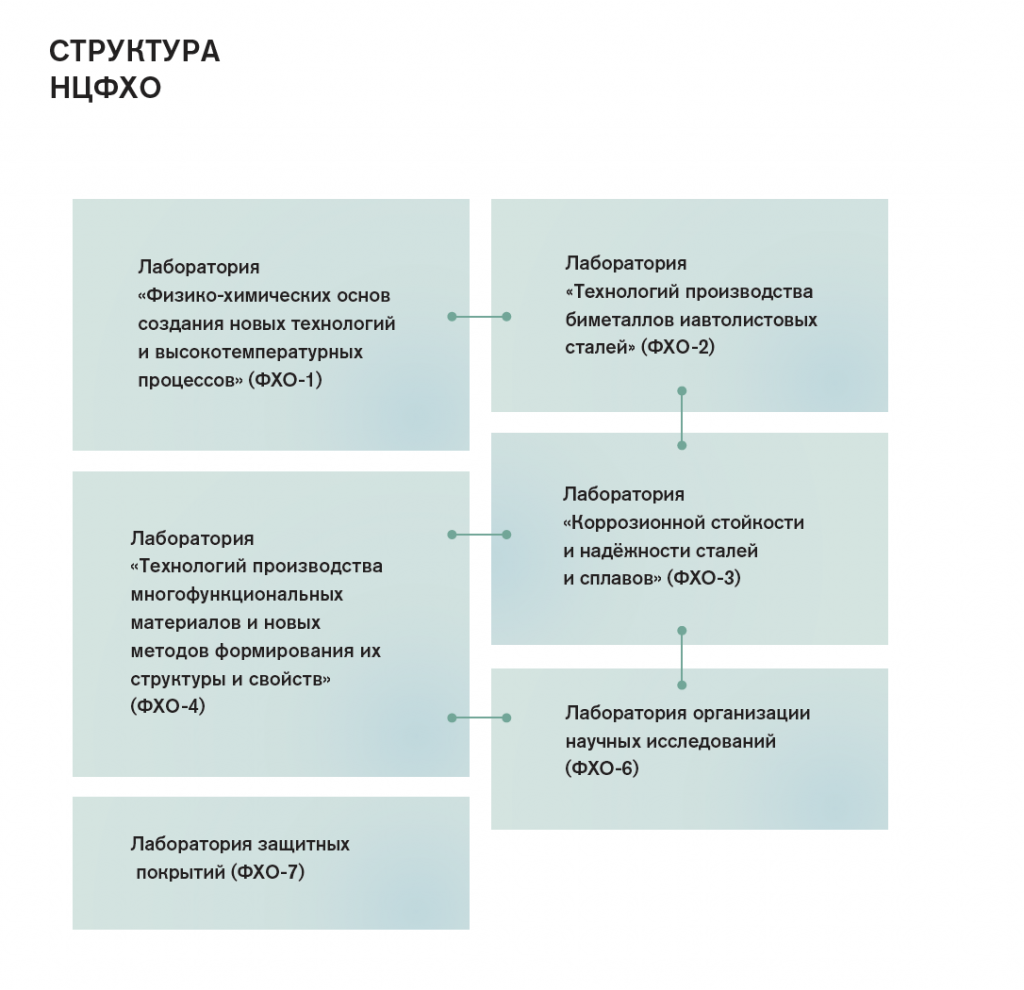

Научный центр физико-химических основ и технологий металлургии (НЦФХО)

ГНЦ ФГУП «ЦНИИчермет им. И.П. Бардина»

3. Прикладные разработки в направлениях: